LPCVD TEOS 与 PECVD TEOS 的综合对比

LPCVD TEOS 与 PECVD TEOS 的综合对比

1. 设备原理

| 参数 | LPCVD TEOS | PECVD TEOS |

|---|---|---|

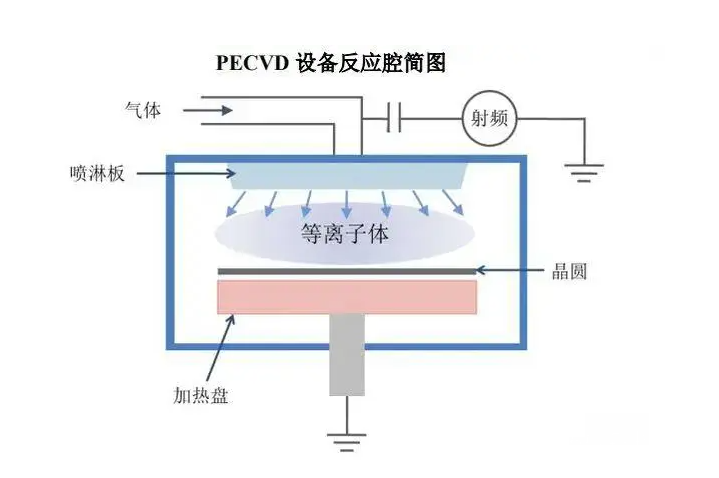

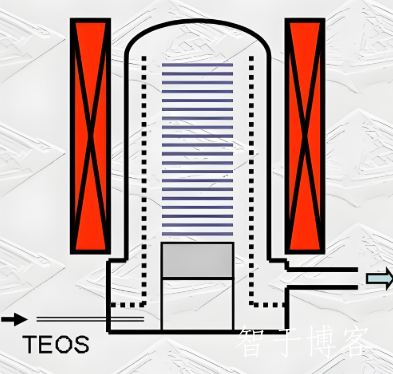

| 反应环境 | 高温(600-800°C)、低压(0.1-1 Torr) | 低温(200-400°C)、等离子体辅助(射频电源) |

| 设备复杂度 | 简单(无需等离子体系统) | 复杂(需等离子体发生器和射频电源) |

| 温度控制 | 依赖高温加热系统 | 依赖低温等离子体激活反应 |

| 典型设备厂商 | ASM International、Tokyo Electron | Applied Materials、Lam Research |

2. 工艺原理

| 参数 | LPCVD TEOS | PECVD TEOS |

|---|---|---|

| 反应机理 | TEOS热分解:Si(OC₂H₅)₄ → SiO₂ + 副产物 | 等离子体分解气体,生成活性自由基沉积SiO₂ |

| 沉积速率 | 较慢(10-50 nm/min) | 较快(100-500 nm/min) |

| 薄膜质量 | 高纯度、低缺陷、致密 | 可能含氢/碳杂质、疏松 |

| 台阶覆盖性 | 优异(适合高深宽比结构) | 一般(对复杂结构覆盖不均匀) |

| 应力特性 | 低应力(<100 MPa) | 高应力(200-500 MPa) |

3. 成本与市场

| 参数 | LPCVD TEOS | PECVD TEOS |

|---|---|---|

| 设备成本 | 中高(高温系统) | 高(等离子体系统) |

| 运行成本 | 高(能耗大) | 中低(低温节能) |

| 维护成本 | 低(结构简单) | 高(等离子体部件易损耗) |

| 市场定位 | 高端器件(如逻辑芯片栅极) | 量产型器件(如存储器层间介质) |

点击阅读全文

《LPCVD TEOS 与 PECVD TEOS 的综合对比》.doc

将本文下载保存,方便收藏和打印

导出文档