笔记:SiC Trench MOSFET工艺及发展趋势

SiC Trench MOSFET(沟槽型碳化硅金属氧化物半导体场效应晶体管)是新一代功率半导体器件的核心技术之一。它通过将栅极嵌入硅 carbide 衬底形成垂直沟道,显著提升了器件的开关性能和功率密度,尤其适合新能源汽车、光伏逆变器等高效高功率应用场景。

下面这个表格梳理了其核心工艺、难点和发展趋势,帮你先建立一个整体印象。

? 技术发展与展望

SiC Trench MOSFET 技术正处于快速发展和不断成熟的阶段。

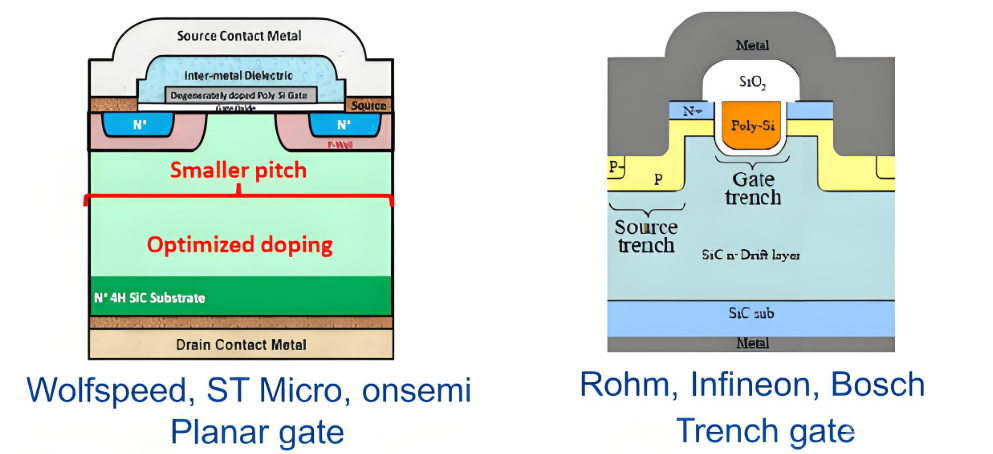

目前,为了兼顾可靠性与性能,平面型SiC MOSFET因其技术成熟、可靠性高,在市场中仍占据重要地位。一些厂商(如安森美)通过优化平面技术,使其性能已接近早期沟槽器件的水平。

长远来看,随着栅氧可靠性和刻蚀工艺等关键难题被逐一攻克,沟槽技术因其更优的性能密度,依然是未来的明确发展方向。业界正在通过设计P+屏蔽层、优化沟槽形貌等多种方案来保护栅氧,提升其长期可靠性。

? 总结

总的来说,SiC Trench MOSFET 工艺复杂,挑战主要集中在栅氧可靠性、沟槽刻蚀、高温退火和界面迁移率上。但随着新结构、新工艺和新材料的不断涌现,这些瓶颈正被逐步突破。当前阶段,平面和沟槽技术会根据自己的优势在不同应用场景中发挥作用;而未来,沟槽技术无疑将成为推动碳化硅功率器件向更高性能、更高效率迈进的关键力量。

希望以上介绍能帮助你全面了解SiC Trench MOSFET技术。如果你对某个具体工艺细节或应用场景特别感兴趣,我很乐意与你进行更深入的探讨。

《笔记:SiC Trench MOSFET工艺及发展趋势》.doc

将本文下载保存,方便收藏和打印

导出文档

支付宝打赏

支付宝打赏  微信打赏

微信打赏