笔记:半导体行业FDC(故障检测与分类系统)

以下重点针对半导体行业FDC(故障检测与分类系统)进行详细介绍:

一、FDC的核心功能与重要性

基本定义

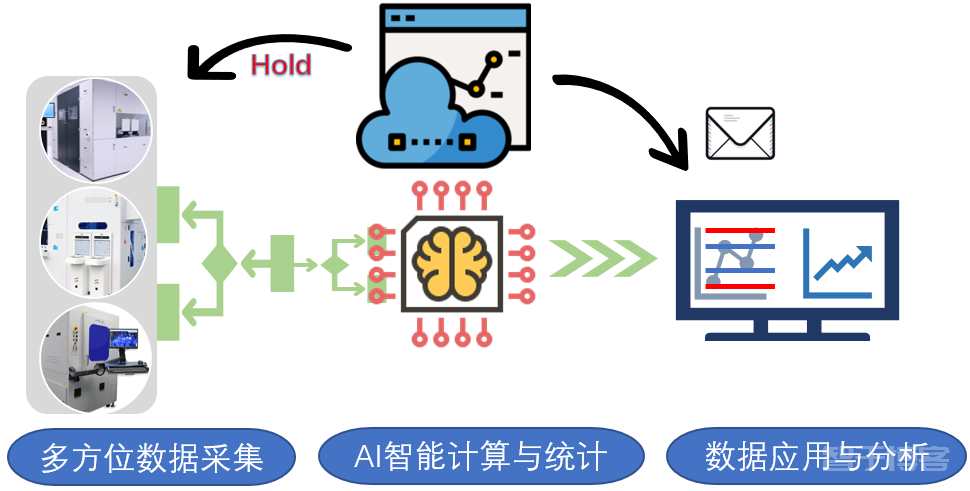

FDC(Fault Detection and Classification,故障检测与分类)是半导体工程智能(Engineering Intelligence, EI)的核心系统之一,通过实时监控生产设备的工艺参数(如温度、压力、气体流量等),自动识别异常并分类故障原因,确保制程稳定性和产品良率。核心作用

二、传统FDC系统的挑战

三、新一代FDC的技术演进(以智现未来FabSyn FDC为例)

AI大模型赋能

自适应建模:根据设备状态动态调整阈值,减少误报率。

全流程覆盖能力

与eR2R(实时过程控制)、eRMS(配方管理)等模块协同,形成“监测-分析-预测-自适应”闭环。例如:

四、应用成效与行业地位

| 应用领域 | 典型案例/数据 | 关键技术效益 |

|---|---|---|

| 液晶面板 | 市占率超90%,覆盖京东方、华星光电等所有头部厂商 | 提升设备利用率(OEE),降低虚警干扰 |

| 12吋晶圆厂 | 本土唯一量产上线系统,国内8家12吋厂中5家采用(如华虹宏力、中芯绍兴) | 缩短新产品导入时间,良率提升>5% |

| 硅片制造 | 中国TOP 8硅片厂中5家部署(如中环、新昇) | 产能利用率优化,成本降低10%+ |

五、总结

FDC是半导体智能制造不可或缺的“安全网”,其发展路径已从基础统计模型转向AI驱动的智能化系统:

✅ 技术趋势:大语言模型(如智现未来“灵犀”)实现自然语言交互与决策辅助,推动工程效率跃升。

✅ 国产化突破:智现未来依托BISTel超20年经验本土化,跻身全球工程智能第一梯队(与AMAT、PDF Solutions并列),填补国内高端EI空白。

如需进一步探究SEMI E133标准,建议访问SEMI国际官网或联系国内SEMI分会获取权威文档。

《笔记:半导体行业FDC(故障检测与分类系统)》.doc

将本文下载保存,方便收藏和打印

导出文档

支付宝打赏

支付宝打赏  微信打赏

微信打赏