半导体工艺学习笔记

第一章 微电子工艺引论

1. 硅片、芯片的概念

硅片:制造电子器件的基本半导体材料硅的圆形单晶薄片

芯片:由硅片生产的半导体产品

2. *什么是微电子工业技术?微电子工业技术主要包括哪些技术?

微电子工艺技术:在半导体材料芯片上采用微米级加工工艺制造微小型化电子元器件和微型化电路技术。包括超精细加工技术、薄膜生长和控制技术、高密度组装技术、过程检测和过程控制技术等

3. 集成电路制造涉及的5个大的制造阶段的内容

集成电路制造阶段:硅片制备、芯片制造、芯片测试/拣选、装配与封装、终测

4. IC工艺前工序,IC工艺后工序,以及IC工艺辅助工序

IC工艺前工序:

薄膜制备技术:主要包括外延、氧化、化学气相淀积、物理气相淀积(如溅射、蒸发) 等

掺杂技术:主要包括扩散和离子注入等技术

图形转换技术:主要包括光刻、刻蚀等技术

IC工艺后工序:划片、封装、测试、老化、筛选

IC工艺辅助工序:超净厂房技术;超纯水、高纯气体制备技术;光刻掩膜版制备技术;材料准备技术

5. 微芯片技术发展的主要趋势

提高芯片性能(速度、功耗)

提高芯片可靠性(低失效)

降低芯片成本(减小特征尺寸,增加硅片面积,制造规模)

6. 什么是关键尺寸(CD)?

芯片上的物理尺寸特征称为特征尺寸

特别是硅片上的最小特征尺寸,也称为关键尺寸或CD

第二章 半导体材料

1. 本征半导体和非本征半导体的区别是什么?

本征半导体:不含任何杂质的纯净半导体,其纯度在99.999999%(8~10个9)

2. 为何硅被选为最主要的半导体材料?

硅材料:

硅的丰裕度——制造成本低

熔点高(1412 OC)——更宽的工艺限度和工作温度范围

SiO2的天然生成

3. GaAs相对硅的优点和缺点各是什么?

优点:

a) 比硅更高的电子迁移率,高频微波信号响应好——无线和高速数字通信

b) 抗辐射能力强——军事和空间应用

c) 电阻率大——器件隔离容易实现

d) 发光二极管和激光器

主要缺点

a) 没有稳定的起钝化保护作用的自然氧化层

b) 晶体缺陷比硅高几个数量级

c) 成本高

第三章 圆片的制备

1. 两种基本的单晶硅生产方法

直拉法(CZ法)、区熔法

2. 晶体缺陷根据维数可分为哪四种?

a) 点缺陷—空位、自填隙等

b) 线缺陷—位错

c) 面缺陷—层错

d) 体缺陷

3. *画出圆片制备的基本工艺步骤流程图,并给出其任意三个步骤的主要作用

晶体生长、整型、切片、磨片倒角、刻蚀、抛光、清洗、检查、包装

磨片和倒角:切片完成后,传统上要进行双面的机械磨片以除去切片时留下的损伤,达到硅片两面高度的平行及平坦;硅片边缘抛光修整(又叫倒角)可使硅片边缘获得平滑的半径周线

切片:对于200mm的硅片,切片是用带有金刚石切割边缘的内圆切割机来完成的。

对于300mm的硅片,用线锯来切片。厚度一般在775±25微米

清洗:半导体硅片必须被清洗使得在发送给芯片制造厂之前达到超净的洁净状态

第四章 沾污控制

1. 净化间污染分类

净化间沾污、颗粒、金属杂质、有机物沾污、自然氧化层、静电释放(ESD)

2. 半导体制造中,可以接受的颗粒尺寸的粗略法则

必须小于最小器件特征尺寸的一半

3. 金属污染的主要来源

a) 化学溶液

b) 半导体制造中的各种工序,如:离子注入

c) 化学品与传输管道反应

d) 化学品与容器反应

4. *超净服的目标

超净服系统的目标是满足以下职能标准:

a) 对身体产生的颗粒和浮质的总体抑制

b) 超净服系统颗粒零释放

c) 对ESD的零静电积累

d) 无化学和生物残余物的释放

5. 什么是可动离子污染

可动离子沾污(MIC):

a) 金属杂质以离子形式出现,且是高度活动性

b) 危害半导体工艺的典型金属杂质是碱金属。如钠,就是最常见的可移动离子沾污物,而且移动性最强

6. 静电释放的概念及带来的问题

静电释放(ESD):

a) 也是一种形式的沾污,因为它是静电荷从一个物体向另一个物体未经控制地转移,可能损坏芯片

b) 半导体制造中特别容易产生静电释放,因为硅片加工保持在较低的湿度中

静电释放带来的问题:

a) 发生在几个纳秒内的静电释放能产生超过1A的峰值电流

蒸发金属导线和穿透氧化层

击穿栅氧化层的诱因

b) 吸附颗粒到硅片表面

颗粒越小,静电的吸引作用就越明显

器件特征尺寸的缩小,更需要严格控制硅片放电

7. 芯片生产厂房的7种污染源

空气、人、厂房、水、工艺用化学品、工艺气体、生产设备

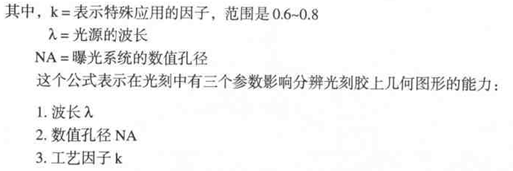

8. 硅片表面的颗粒数与工艺步骤数之间的关系图

9. 硅片清洗目标

硅片清洗的目标——去除所有表面沾污

颗粒、有机物、金属、自然氧化层

第五章 工艺腔内的气体控制

1. 工艺用气体通常分为哪两类?

通用气体:氧气(O2)、氮气(N2)、氢气(H2)、氦气(He)和氩气(Ar),纯度要控制在7个9(99.99999%)以上

特殊气体:指一些工艺气体以及其它在半导体集成电路制造中比较重要的气体,纯度要控制在4个9 (99.99%)以上

2. 常见的初级泵和高级泵

常见的两种初级泵:

a) 干性机械泵

b) 增压/调压泵:可处理大量气体而不需要润滑剂,增压器通常被称为罗茨增压泵

常见的两种高真空泵:

a) 加速分子泵(涡轮泵):是一种多用途、可靠的洁净泵,运作机理是机械化的压缩

b) 冷凝泵:是一种俘获式泵,它通过使气体凝结并俘获在泵中的方式去除工艺腔体中的气体

3. 质量流量计(MFC)的概念

利用气体的热传输特性,直接测量进入腔体的质量流量比率,来控制进入腔体的气流

4. 残气分析器(RGA)最常用的用途和基本构成

用途:用来检验残留在已清空系统中的气体分子的类型、检漏、工艺中的故障查询

基本构成:一个离子发生器、一个孔径、一个分析器和一个探测器。

第六章 氧化

1. 氧化物的两种生产方式

热氧化生长、淀积

2. 氧化层在芯片制造中有哪几方面的应用?

保护器件免受划伤和隔离污染

限制带电载流子场区隔离(表面钝化)

栅氧或储存器单元结构中的介质材料

掺杂中的注入掩蔽

金属导电层间的介质层

3. 表面钝化的概念

SiO2可以通过束缚Si的悬挂键,从而降低它的表面态密度,这种效果称为表面钝化

能防止电性能退化,并减少由潮湿、离子或其他外部污染物引起的漏电流的通路

4. 关于热氧化的两个化学反应

干氧氧化在没有水汽的氛围里进行,化学反应方程式为:

Si(固)+ O2(气)→SiO2(固)

湿氧氧化有水汽参与,氧化反应速率较快,化学反应方程式为:

Si(固)+ 2H2O(水汽)→SiO2(固)+ 2H2(气)

5. *氧化物生产

初始阶段:O与Si反应,在硅表面生成二氧化硅生成

继续氧化:生成的SiO2将阻挡O原子与Si原子直接接触,所以其后的继续氧化是O2原子通过扩散穿过已生成的二氧化硅层,向Si一侧运动到达界面进行反应而增厚的

线性阶段氧化物生长厚度:

X=(B/A)t

抛物线阶段

X=(Bt)1/2

X:氧化物生长厚度

B/A:为线性速率系数,温度升高系数增大

B:抛物线速率系数

t:为生长时间

第七章 掺杂

1. 掺杂的两种方法

热扩散:利用高温驱动杂质穿过硅的晶格结构。这种方法受到时间和温度的影响

离子注入:

a通过高压离子轰击把杂质引入硅片

b现代晶片制造中几乎所有掺杂工艺都是使用离子注入

2. 列举半导体制造中常用的四种杂质,并说明是N型还是P型。

磷 N

砷 N

硼 P

镓 P

3. 扩散发生需要的两个必要的条件

浓度差、过程所必须得能量

4. 热扩散的三个步骤,以及它们的作业

预淀积:为整个扩散过程建立浓度梯度、炉温一般800~1000 0C

推进:将由预淀积引入的杂质作为扩散源,在高温下进行扩散。目的是为了控制表面浓度和扩散深度1000~1250 0C

激活:稍为升高炉温,使杂质原子与晶格中的硅原子键合

5. *离子注入的优缺点

离子注入的优点:精确控制杂质含量、很好的杂质均匀性、对杂质穿透深度有很好的控制、产生单一离子束、低温工艺、注入的离子能穿过薄膜、无固溶度极限

离子注入的主要缺点:

a) 高能杂质离子轰击硅原子将对晶体结构产生损伤(可用高温退火进行修复)

b) 注入设备的复杂性(这一缺点被注入机对剂量和深度的控制能力及整体工艺的灵活性弥补)

6. 重要的离子输入参数

剂量、射程

7. 剂量和能量的公式

Q=(It)/(enA)

I为束流,单位是库仑每秒(安培)

t为注入时间,单位是秒

e是电子电荷,等于1.6 x 10-19库仑

n是离子电荷(比如B+等于1)

A是注入面积,单位是cm2

8. 离子输入设备的5个主要子系统

离子源、引出电极(吸极)和离子分析器、加速管、扫描系统、工艺室

9. 退火的目的是什么?高温退火和RTA哪个更优越

退火能够加热被注入硅片,修复晶格缺陷;还能使杂质原子移动到晶格点,将其激活

RTA更优越,此方法不会导致杂质的扩散,快速的升温过程和短暂的持续时间能够在晶格缺陷的修复、激活杂质和最小化杂质扩散三者间取得优化

10. 描述沟道效益。控制沟道效益的4种方法

当注入离子未与硅原子碰撞减速,而是穿透了晶格间隙时,就发生了沟道效应

4种方法:倾斜硅片、掩蔽氧化层、硅预非晶化、使用质量较大的原子

11. 列举10个使用离子注入的掺杂工艺

深埋层、倒掺杂阱、穿通阻挡层、阈值电压调整、轻掺杂漏区(LDD)、源漏注入、多晶硅栅、沟槽电容器、超浅结、绝缘体上硅(SOI)

第八章 光刻

1. 光刻的概念及其本质

光刻指的是将图形转移到一个平面的任一复制过程

光刻的本质是把临时电路结构复制到以后要进行刻蚀和离子注入的硅片上

2. *光刻工艺的8个基本步骤

气相成底膜、旋转涂胶、软烘、对准和曝光、曝光后烘焙、显影、坚膜烘焙、显影检查

3. 光刻胶的概念以及其目的

光刻胶的概念:一种有机化合物,受紫外光曝光后,在显影液中的溶解度会发生变化

光刻胶的目的

a) 将掩模版图案转移到硅片表面顶层的光刻胶中

b) 在后续工艺中,保护光刻胶下面的材料(如刻蚀或离子注入的阻挡层)

4. 光刻胶显影参数

显影温度、显影时间、显影液量、当量浓度、清洗、排风、硅片吸盘

5. *正胶和负胶的显影结果

正性光刻胶:曝光区域溶解于显影液,显影后图形与掩模版图形一样

负性光刻胶:曝光区域不溶解于显影液,显影后图形与掩模版图形相反

6. 常用于光学光刻的两种紫外光源

汞灯

准分子激光

7. 反射切口、驻波的概念,抗反射涂层的作用

反射切口:在刻蚀形成的垂直侧墙表面,反射光入射到不需要曝光的光刻胶中就会形成反射切口

驻波的概念:入射光与反射光发射干涉引起、引起随光刻胶厚度变化的不均匀曝光

抗反射涂层的作用:减小光反射和阻止光干涉

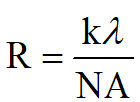

8. *分辨率的概念以及计算